Kort sammanfattning av projektidén

Laser Metal Deposition(LMD) med tillsatstråd eller metallpulver används för att tillverka 3D-printade produkter med homogena egenskaper och görs bl.a. av GKN. Vår projektidé går ut på att ta nästa steg och göra det möjligt att ytterligare minska vikten och kostnaden på dessa produkter genom att sömlöst väva in olikt legerade tillsatstrådar i varandra under den additiva tillverkningsprocessen. Resultatet är en produkt med möjligheten att uppnå ”rätt egenskap på rätt plats” i produktens 3 dimensioner. Detta har ett nyhetsvärde pga andra additiva tillverkningsmetoder inte lämpar sig för denna typ av materialuppbyggnad.

Projektets bidrag till våra programmål

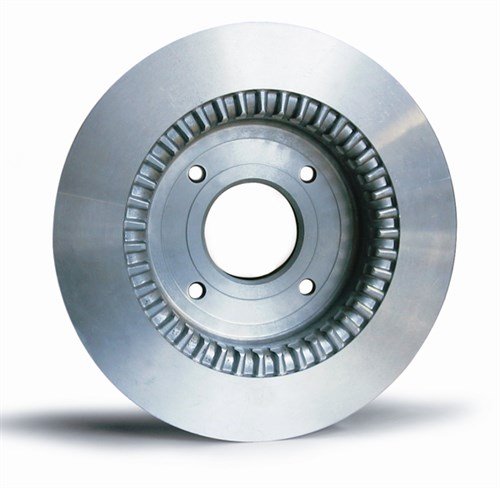

Genom att bygga konstruktionsmaterial som erhåller områdesspecifika egenskaper, dvs. rätt egenskaper på rätt plats, är det möjligt att designa mer viktminimerade konstruktioner med väl valda material som resulterar i en mindre volym och viktreduktion upp till 30 %. Exempelvis finns potentialen att reducera volym och vikt på drivlinakomponenter.

LMD med områdesspecifika egenskaper gör det möjligt att ha en seg kärna med en hårdare och mer höghållfast yttre yta. Det finns också utrymme för att t.ex. inom korrosionsbeständighet av turbinkomponenter utnyttja billigare material, som stål, i kärnan på strukturen och nickelbaserade material i ytan, istället för att tillverka en hel komponent i nickelbas. Detta skulle reducera materialkostnaden markant eftersom priset för nickel är mer än 15 gånger högre än stål, samt att slutegenskaperna skulle behållas eller förbättras. För att framställa dessa typer av produkter av hög kvalitet, flexibilitet och resurseffektiv tillverkning krävs en effektiv tillverkningsmetod som LMD med flera tillsatstrådar.

Projektets implementering

GKN har valts in i konstellationen eftersom de är världsledande inom LMD och de producerar redan idag detaljer med hjälp av processen. De har även ett tätt sammarbete med Högskolan Väst där de tillsammans har utvecklat och jobbat med LMD under mer än 10 år. Tidigare projekt de haft tillsammans har visat på stor framgång och resulterat i industriell implementering. Lyckade LMD försök har stor potential för industriell implementering.

Deltagande företag

Högskolan Väst

Sandvik Heating Technologies

GKN

Swerim